解决方案

安全相关试验设备

小型电机制造V公司品质保证部V公司从一年前开始销售,至今非常畅销的电动汽车制造用的小型电机不断发生原因不明的故障。而且,故障的绝大部分是绝缘不良导致的。公司高层对此非常重视,成立了以品质保证部为核心的对策项目组,旨在尽快查明原因,采取对策。

课题

查明原因!但是,导入试验设备后,出现了交付周期延长的问题…

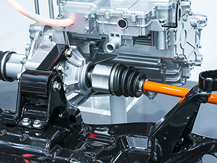

发生问题的小型电机需要在出厂前完成所有电机的绝缘电阻试验和耐电压试验这两种电气安全标准试验,在确认全部合格后出厂。

负责品质保证部的S先生这样回顾当时所面临的情况。

“根据上述结果,我认为出现绝缘不良故障还存在其他方面的原因。因此,针对使用的零部件类逐个仔细地调查。最终发现,部分主要零部件的绝缘性能严重下降。”

S先生进一步推进调查工作。通过调查进一步发现,几乎所有原因都是由于在制造过程中产生在绝缘层的空隙(在绝缘层内部产生的微小空间)导致的。在设备运行过程中,电荷会在空隙内积累,导致绝缘性能下降。

为了安全起见,还咨询了专业的检查机构,得到的建议是实施局部放电试验。在此之前,V公司开展的两项试验都未能发现空隙。于是,决定在出厂前的测试工序中追加局部放电试验。

但是,这里又出现了新问题。加上使用专用的局部放电试验装置进行检查的工序后,操作非常繁琐,而且还需要另行准备电源和电缆类,准备工作也非常繁琐。不仅如此,还发现上述工序所花费的时间增加,导致生产的交付周期延长,效率下降。

为了避免故障的发生,局部放电试验是必不可少的。S先生的团队研究了在不降低生产效率的情况下可以采用的方法,但改善方案始终找不到任何头绪。

课题的关键

发生故障的原因是在制造过程中产生在绝缘层的空隙。发现这些空隙需要导入局部放电试验装置

导入专用的局部放电试验装置时,需要做很多准备工作,而且会花费很长的时间,导致交付周期延长

12